Das Thema „Trockenräume für die Batteriezellenfertigung“ ist in den letzten Jahren immer mehr zu einer Schlüsseltechnologie für die Herstellung von Lithium-Ionen-Zellen geworden. Auch andere Produkte benötigen zu ihrer Herstellung eine niedrige Luftfeuchte, um die Qualität dieser zu gewährleisten.

Neben den Batteriezellen können es auch z. B. OLEDs, Brennstoffzellen oder auch Brausetabletten sein. Leider findet man bislang noch keine verbindliche Definition für Trockenräume. Im englischsprachigen Raum benutzt man den Begriff „Dry Cleanroom“, was man ggf. auch in die deutsche Terminologie übernehmen könnte oder sollte. Der Begriff Dry Cleanroom ist auch deshalb passend, da es sich bei fast all diesen Anwendungen um Reinräume mit einer definierten (extrem) niedrigen Luftfeuchte handelt. In welchem Bereich die Feuchte eingestellt werden muss, hängt vom jeweiligen Produkt und den damit zusammenhängenden Fertigungsprozessen ab.

Zur Fertigung von Lithium-Ionen-Batterien findet man im Internet folgende Anforderungen an einen trockenen Reinraum (freie Übersetzung) [1]:

Bei den neuesten Anwendungen werden Lithiumsalze verwendet, um die Elektrolyte stabil zu halten. Bei einigen Chemikalien führt Feuchtigkeit zur Bildung von Fluorwasserstoff als unerwünschtes Nebenprodukt, was zur Gasbildung und Aufblähung von Prismatic- und Pouch-Batterien führt und damit die Leistung und Lebenserwartung verringert.

Lithium-Ionen-Batterien werden durch unkontrollierte Temperatur und Feuchtigkeit während der Herstellungsphasen der Zellen beeinträchtigt, insbesondere bei der Elektrolytbefüllung und der anschließenden Batteriemontage, was zu Qualitätsproblemen führt:

- Geringere Leistung (Ladekapazität)

- Verkürzte Produktlebensdauer

- Sicherheitsprobleme, einschließlich der Gefahr einer Explosion

Die Produktion von Lithium-Ionen-Batterien findet in Räumen mit kontrollierter Umgebung statt, die heute gemeinhin als trockene Reinräume bezeichnet werden und die hermetisch versiegelt sind und eine extrem niedrige Luftfeuchtigkeit aufweisen.

Batterie-Reinräume sind trockene Reinräume, die eine extrem niedrige Luftfeuchtigkeit und ein hohes Maß an Sauberkeit für die Herstellung von Lithium-Ionen-Batterien erfordern, um die Produktqualität in Bezug auf Ertrag und Zuverlässigkeit sowie die Sicherheit zu gewährleisten. Energiemanagement und intelligentes Design sind entscheidend für das Kostenmanagement.

Wenn Menschen anwesend sind, müssen die Komfortbedingungen aufrechterhalten werden. Und die durchschnittliche Person gibt durch Atmung und Schweiß 1.500 bis 2.000 Partikel pro Stunde ab (wir schätzen den Wert als viel höher ein als hier angegeben), was vom HVAC-System berücksichtigt werden muss. Daher verwenden moderne Giga-Batterie-Trockenreinräume ein hohes Maß an Robotik und Automatisierung.

Die Realisierung von Reinräumen ist ein nicht unbedeutender Kostenfaktor beim Aufbau einer Fertigung unter Reinraumbedingungen. Das Ganze zusätzlich als Trockenraum zu realisieren, treibt die Kosten zusätzlich in die Höhe − nicht nur die Investitionskosten, sondern auch verstärkt die laufenden Kosten beim Betrieb der Trockenräume.

Gemeinsame Planung von Rein- und Trockenräumen

Batteriezellen müssen einerseits unter trockenen und andererseits unter reinen/sauberen Bedingungen hergestellt werden. Deshalb kann die Kombination von Rein- und Trockenraumtechnik nicht unabhängig voneinander gedacht werden, da beide Techniken Einfluss aufeinander haben. Die Planung der Maschinen- und Produktionsabläufe muss über alle Komponenten hinweg unter Einbeziehung der Reinheits- und Trockenraumtechnik durchgeführt werden.

In der Batteriezellenfertigung ist man momentan an einem Punkt angekommen, an dem die Halbleiterindustrie Mitte/Ende der 90er Jahre stand. Man musste sich entscheiden, in immer höhere Qualitäten (Luftreinheitsklassen) der Reinräume zu investieren oder auf dezentrale Minienvironment-Lösungen umzuschwenken. Dieser neue Weg wurde dann konsequent beschritten, was sich in den Normen und Richtlinien der Halbleiterindustrie niedergeschlagen hat (freie Übersetzung) [2]:

Minienvironments - 300-mm-Prozess-/Metrologiegeräte müssen über ein Minienvironment verfügen, welches in das Gerätedesign als eine grundlegende Komponente integriert wird, so dass die erste Generation von Maschinen dies als Standard beinhaltet und die Reinheit der Wafer und der Prozesse durchgängig eingehalten wird. (6.3.3)

Es ist dann mehr als logisch, die Minienvironment-Technologie auch für die Realisierung einer extrem trockenen Umgebung zu nutzen und damit die Vorteile, die sich in Bezug auf die Reinheit ergeben, auch auf die Parameter eines Trockenraums zu erweitern.

Was bedeutet aber „trocken“?

Es gibt verschiedene Möglichkeiten, den Wassergehalt der Luft anzugeben. Die absolute Feuchte (aF) bezeichnet den Gehalt an Wasser bzw. Wasserdampf in der Luft und wird in g/m³ angegeben. Dabei ist es wichtig zu wissen, dass der Gehalt an Wasserdampf von der jeweiligen Temperatur abhängt. Bei 20 °C kann die Luft 14,68 g Wasser pro 1 m³ Luft aufnehmen, bei 10 °C sind es nur noch 7,62 g/m³. Die relative Feuchte (rF oder auch rH) gibt an, wieviel Prozent Wasser sich, bezogen auf die absolute Feuchte bei der jeweiligen Temperatur, in der Luft befindet. Bei 100 % rF findet man den Punkt, an dem die Luft mit Wasser gesättigt ist und das Wasser beginnt auszukondensieren. Diesen Punkt nennt man Taupunkt. Auf Grund der Abhängigkeit des Wassergehalts der Luft von der Temperatur, wird der Taupunkt in °C angegeben. Bei dieser Temperatur haben wir im Taupunkt eine relative Luftfeuchte von 100 %.

Luft zu entfeuchten ist ein energieintensiver Prozess. Man kann sich vorstellen, dass damit die Kosten für den Betrieb einer trockenen Umgebung in erster Linie vom Volumen des Raumes abhängen. Durch den Einsatz von passgenauen Minienvironments können die benötigten Luftmengen und damit die benötigten Energiemengen zur Konditionierung der Luft signifikant gesenkt werden, ohne dass die Anforderungen an die Prozessumgebung verändert werden müssen. Zudem kann hierdurch die Prozesssicherheit erhöht und die Auswirkungen durch das Personal auf den Prozess vermindert werden. Zusätzlich gilt es, die Automatisierung und Verkettung der einzelnen Prozessstationen voranzutreiben. Auch in Trockenraumumgebungen ist der Mensch, genau wie in Reinraumumgebungen, das größte Kontaminationsrisiko. Auch sollte man an dieser Stelle die Feuchte ebenfalls als Kontamination betrachten.

Vorteile einer Minienvironment-Lösung

- Die gereinigte Luft im konventionellen Reinraum erreicht oftmals durch die erforderliche Abtrennung der Maschine vom umgebenden Raum (Schutzeinhausung) nicht den Prozess. Dagegen wird die gefilterte Luft beim Minienvironment-Ansatz direkt an den Prozess gebracht.

- Es wird nur die Maschine und der darin befindliche Prozess mit sauberer und trockener Luft versorgt und kein ungenutztes großes Volumen.

- Sichere Beherrschung der Reinheit und Trockenheit im und am Prozess durch Kapselung und Trennung des Prozesses von der Kontaminationsquelle Mensch. Querkontaminationen von benachbarten Maschinen und dem Personal können nicht auftreten.

- Die erreichbare Reinheit am Produkt ist höher als es in einem Reinraum mit der Kontaminationsquelle Mensch möglich wäre.

- Zusätzlich werden Einsparungen bei der Produktion durch den Entfall der Umkleideprozedur und des Trainings der Mitarbeiter erzielt.

- Vereinfachung des Baus und der Genehmigung der Produktionsumgebung durch Entfall des Reinraumes in einer Halle, da dieser in die Maschine integriert und nicht Bestandteil des Gebäudes ist. Dadurch entfallen unter Umständen zusätzliche Genehmigungen und Brandschutzauflagen.

- Verringerung des Platzbedarfs für die benötigte Technik für einen Reinraum.

- Reduzierung der benötigten Luftmengen zur Einhaltung der Reinheitsklassen und Trockenheitsanforderungen durch Verringerung des zu schützenden Volumens.

- Deutliche Reduzierung des Energiebedarfs zur Reinst- und Trockenlufterzeugung − durch die Reduzierung der benötigten Luftmengen und durch den Entfall von Luftverteilnetzen, Absperr- und Regelelementen u. ä. (Reduzierung der Druckverluste) – Der Vergleich einer zentralen Reinstluftversorgung mit H14 Schwebstofffilterauslässen zu einer Lüfter-Filter-Modul-Lösung zeigt eine elektrische Energieeinsparung von ca. 60 %.

- Unterhaltskosten werden reduziert.

- Bessere Regelbarkeit und Anpassung der Strömungsverhältnisse innerhalb der Produktionsumgebung zum Schutz des Produktes und Anpassung an die einzelnen Fertigungsschritte.

- Erweiterbarkeit und Skalierbarkeit sowie erhöhte Flexibilität: Die Anpassung eines einmal gebauten Reinraumes an neue Maschinen kann sehr aufwändig sein (Beispiel: der Reinraum ist 2 m zu kurz). Die Erweiterung ist bei einer zentralen Luftversorgung oft mit dem Austausch oder der zusätzlichen Installation eines Lüftungsgerätes verbunden.

- Das Minienvironment/die Maschineneinhausung ist ein Bestandteil der Maschine und wird bei einem Umzug in andere Produktionsbereiche einfach mitgenommen, was bei einem Rein- bzw. Trockenraum entweder nicht oder nur mit höherem Aufwand möglich wäre.

- Veränderungen an der Maschine (zusätzliche Prozessstationen, ein veränderter Prozessablauf usw.) werden durch Veränderung und/oder Vergrößerung der Maschineneinhausung mit geringem Aufwand realisiert.

- Die Investitionskosten, die laufenden Kosten sowie die Lieferzeiten für die Maschineneinhausung sind deutlich geringer als bei einem Rein- bzw. Trockenraum.

- Für die Wartung muss nur das entsprechende Minienvironment mit der einzelnen Prozessmaschine außer Betrieb genommen werden und nicht der gesamte Trockenraum.

- Die Nutzung von Minienvironments erhöht zusätzlich den Druck auf die Einführung einer Automatisierung, was zusätzlich die Beeinflussung der Produkte durch schädigende Umgebungsbedingungen reduziert sowie die Prozessgeschwindigkeit einer kompletten Fertigungslinie beschleunigt.

- Steht die kontinuierliche Unterhaltsreinigung der Prozessmaschine an, kann dies mit herkömmlichen Reinigungstechnologien aus der Reinraumtechnik erfolgen, da nur im geringen Volumen des Minienvironments die benötigte Trockenheit der Luft wieder hergestellt werden muss und nicht in einem großen Trockenraum. Außerdem haben diese Reinigungsarbeiten keinen Einfluss auf benachbarte Prozesse.

Zusammenfassung

Bei der Herstellung von Batteriezellen wird man, wie in der Halbleiterindustrie, nicht um den Einsatz von Minienvironments herumkommen. Neben der Vielzahl von technischen Vorteilen spielt die Energieeinsparung zur Erzeugung der benötigten Reinheits- und Trockenparameter eine entscheidende Rolle.

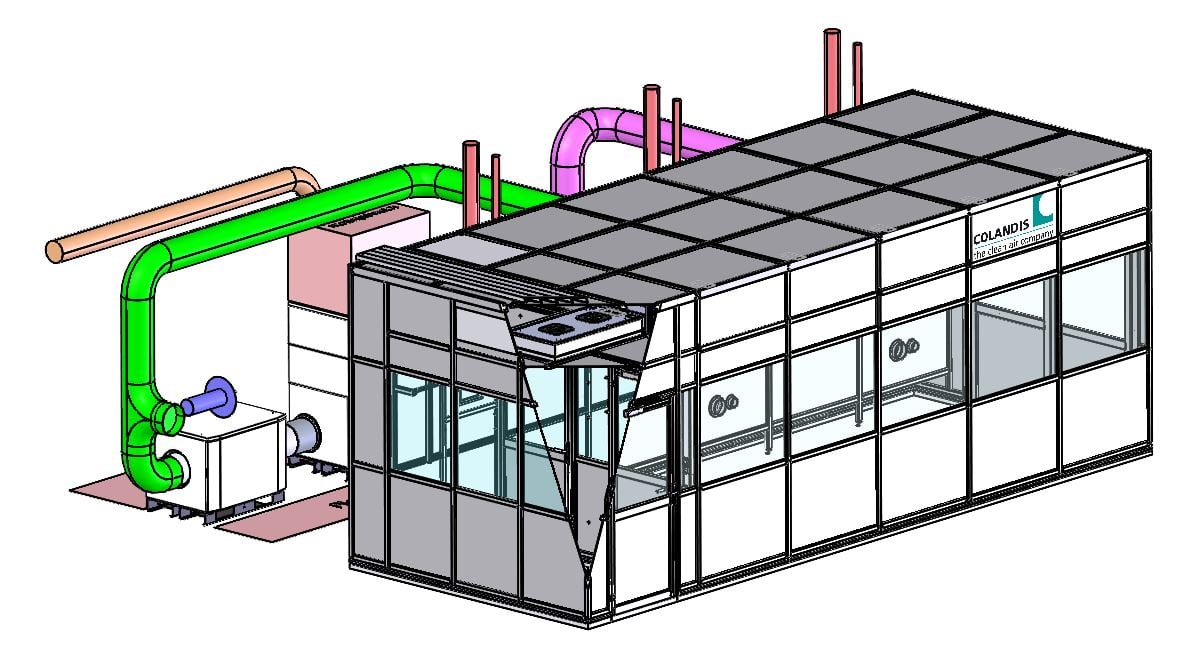

Sie möchten mehr zur Realisierung solch eines Projektes erfahren? Dann laden Sie sich unser Whitepaper "COLANDIS realisiert ein Minienvironment mit Luftreinheitsklasse ISO 6 und einem Taupunkt von bis zu -50°C" herunter:

Literatur:

[1] ARDMAC; Dry Cleanroom Requirements; https://www.ardmac.com/dry-cleanroom-requirements/, 08.02.2023

[2] I300I Factory Guideline Compliance: Factory Integration Maturity Assessment (FIMA) for 300 mm Production Equipment: Version 4.01; International SEMATECH Technology Transfer # 98023468C-TR,29. Februar 2000